Los pequeños robots conquistan las fábricas cántabras

Treinta años de la llegada del primer robot industrial a la región

La implantación de los primeros robots en las industrias cántabras, hace ahora 30 años, permitió la automatización de algunos procesos repetitivos o de riesgo, como los de soldadura, pintura o movimiento de cargas pesadas, y liberó a los trabajadores de tareas peligrosas. Con la llegada de los robots colaborativos, más flexibles, baratos y fáciles de instalar y programar, las plantas industriales han dado un paso más hacia la ‘fábrica inteligente’. Ambos tipos de robots conviven ya en varias industrias de la región, y no solo han mejorado su competitividad, sino que han demostrado no ser incompatibles con la creación de empleo.

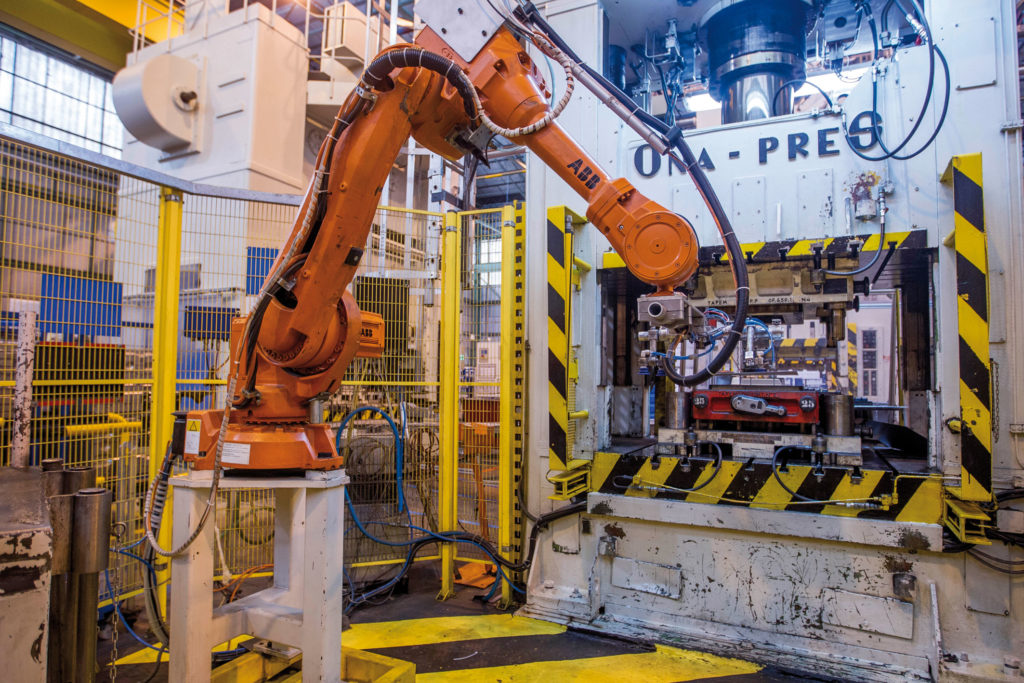

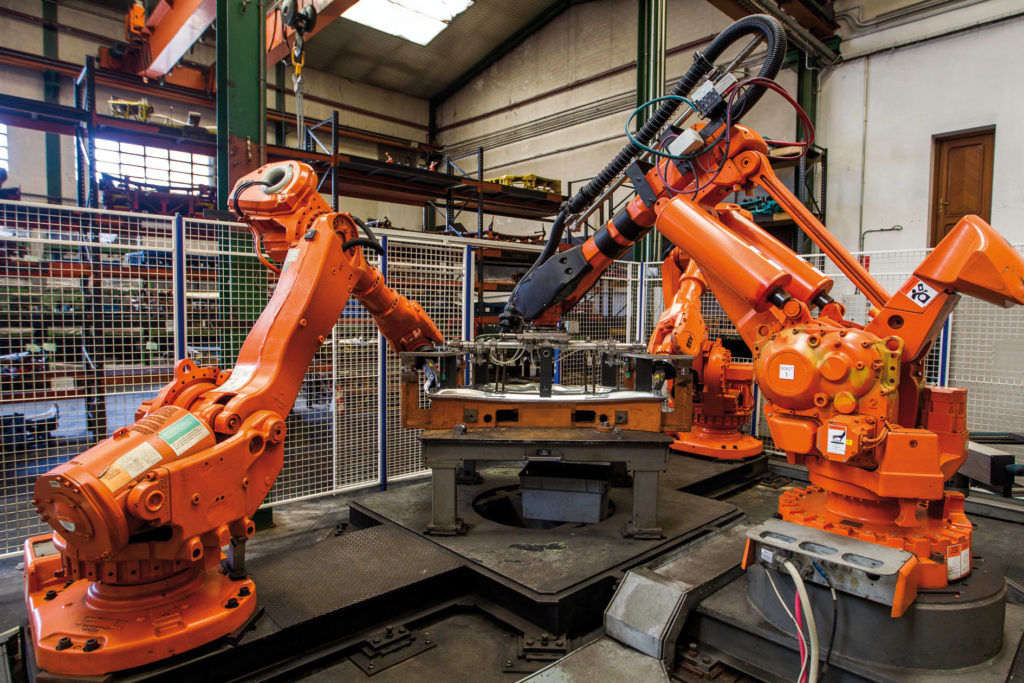

Un gran brazo articulado soldando o colocando planchas en una prensa y encerrado en una jaula protectora. Con esta imagen, un tanto agresiva, irrumpieron los primeros robots en las plantas industriales de Cantabria y, aunque la mayoría de los que se han implantado desde entonces son de este tipo, están dando paso a una nueva generación de autómatas, mucho más pequeños y amigables.

No son robots de forma humanoide, como los que imaginaban algunos cineastas del siglo XX en las fábricas de 2020 pero comparten puesto de trabajo –como un empleado más– en las líneas de producción y montaje. Son los llamados cobots, o robots colaborativos, más baratos, más pequeños, más fáciles de programar y más flexibles, una condición que les hace imprescindibles para una industria que busca, cada vez más, la personalización del producto.

La automoción ha sido el primer sector en aprovechar las ventajas que ofrecía la robótica. De ahí que una de las empresas de referencia en la fabricación de componentes para la industria del automóvil, Talleres Orán, fuese una de las primeras en incorporar los robots a su planta de Candina. En 1987, esta fábrica de piezas de carrocería para todo tipo de coches y marcas introducía una célula robotizada de soldadura eléctrica en el ensamblado de componentes. Fue una experiencia piloto que arrojó resultados tan favorables que la dirección de la empresa decidió robotizar otros procesos de la fábrica.

A ese primer robot soldador, que todavía está en funcionamiento, le siguió un segundo equipo, con una misión muy diferente, la de automatizar la línea de prensas. Se pasó de un sistema manual que exigía la presencia de operarios a cada lado de las prensas, para la carga de la chapa y la retirada de la pieza de carrocería una vez estampada, a otro totalmente robotizado que se hacía cargo de esas tareas de riesgo.

La integración de robots continuó con otras tareas de la línea de montaje, como el engatillado y el grapaje de componentes, además de hacerse imprescindible en los procesos de corte por láser.

El éxito de los autómatas en Talleres Orán ha sido tal que la planta de Candina ya cuenta con 36 robots. Actualmente, y con todas las líneas de prensa ya robotizadas, está abordando la renovación de los primeros equipos y la sustitución por otros más modernos. Una actualización que le va a permitir duplicar la producción, dada la mejora de procesos y la rapidez de funcionamiento de los nuevos autómatas.

Los gestores de la planta también valoran la flexibilidad que aportan los robots en los procesos de fabricación. Son decisivos, por ejemplo, para adecuar rápidamente la línea productiva a los cambios en el volumen de los lotes, algo muy importante para una empresa que trabaja con un elevadísimo número de referencias, ya que fabrica piezas de carrocería para marcas de automóviles de toda Europa.

La plantilla también crece

Las tres décadas de aplicación de robots en plantas industriales de Cantabria han venido a desmentir la idea de que venían a destruir empleo. Talleres Orán es un buen ejemplo de que una mayor automatización de procesos no tiene porque significar una reducción de empleo, como lo atestiguan las 150 personas que tiene trabajando. “La curva de aumento de la robótica ha ido en paralelo con la de aumento del personal”, señala Fernando Aparicio, director de Talleres Orán.

Los robots cada vez son más pequeños, más fácilmente programables y más versátiles

La clave está en el aumento de capacidad que ha provocado la introducción de los robots. “Desde el principio, lo concebimos como un medio de ser más competitivos, de mejorar los procesos y de mejorar también la ergonomía de los puestos de trabajo, eliminando las cargas pesadas y los movimientos repetitivos en las fases de producción, pero nos ha servido también como medio del crecimiento”, concluye Aparicio.

Hacia la industria 4.0

En estos 30 años no han cambiado mucho las taras encomendadas a los robots industriales, que continúan siendo básicamente las de soldar, pintar o trasladar objetos, pero sí se han convertido en máquinas mucho más eficientes. ”Yo siempre hago la analogía con un coche”, señala gráficamente Alberto Odriozola, el especialista en robótica de Ingemotions, “Tienen cuatro ruedas, igual que los de hace 30 años, pero son más rápidos, más precisos y consumen menos. Y, al final, sirven para llevarte de un sitio otro, algo que no ha cambiado”.

“La función es la misma –corrobora Fernando Aparicio–, solo que lo hacen de una manera más eficiente y más conectada”. Es precisamente esa conectividad la que ha cambiado la automatización de las plantas y ha transformado el entorno del robot.

El autómata ya no es una pieza aislada y enjaulada que realiza una tarea concreta sino que forma parte de una línea de producción, en la que trabaja codo con codo con los humanos. Además, ahora se vale de un sistema de captura de datos en tiempo real que optimiza su rendimiento.

Las plantillas han perdido el miedo a ser desplazadas por los autómatas

“El concepto de robot en sí no ha cambiado –señala el director de Talleres Orán–, pero han cambiado todos los periféricos, la comunicación con las máquinas con las que opera y todo lo que tiene que ver con la línea de producción como parte de un conjunto”, constata Aparicio.

En esta evolución, camino de la Industria 4.0 (la fábrica totalmente digitalizada e interconectada), ha jugado un papel determinante la simplificación del modo de programar los robots. Los códigos para comunicarse con la máquina, que resultaban muy complejos de elaborar y de instalar han dado paso a una programación más intuitiva que ya no requiere el desplazamiento de un especialista hasta la planta sino que puede ser ejecutada in situ por un trabajador de la propia factoría debidamente formado. Eso dota al autómata de mucha más flexibilidad para nuevas funciones.

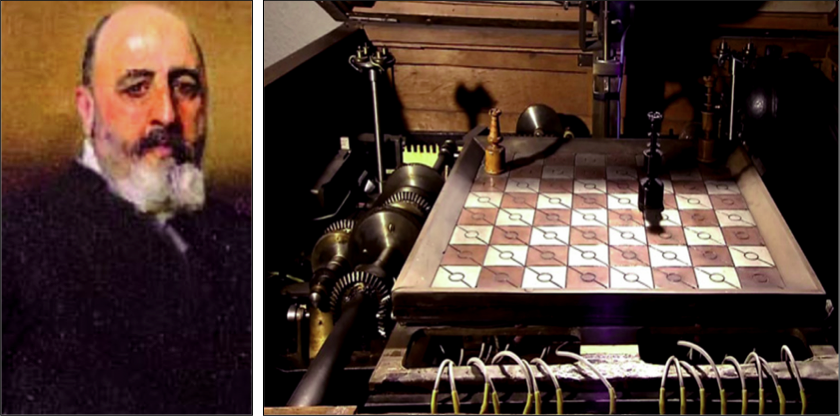

De Torres Quevedo a Japón

Hace un siglo, cuando no había ordenadores ni nadie imaginaba los robots, el ingeniero y matemático cántabro Leonardo Torres Quevedo creó la primera máquina autónoma capaz de jugar al ajedrez y dar jaque mate a cualquier humano que le pusieran enfrente. Su Ajedrecista Autómata era un ingenio asombroso que realizaba movimientos pensados sobre el tablero gracias a unos brazos mecánicos y, más tarde, en una versión mejorada, por medio de imanes. Una proeza sorprendente si se tiene en cuenta que prácticamente partía de cero.

Pero la palabra robot fue popularizada por el escritor Karel Capek, que en 1921 estrenó su obra Rossum’s Universal Robots. El término tiene su raíz en el vocablo checo robota cuya traducción es trabajo forzado, esclavo o servicio. En esta obra de ficción se emplea para designar a las máquinas que trabajan al servicio del hombre.

Fue George Devol, pionero en la robótica industrial, quien hizo el primer robot funcional en los términos que se conocen actualmente. En 1954 utilizó patentes electrónicas de inventos que había hecho con anterioridad para crear el Unimate, un dispositivo multifuncional que podía ser empleado en distintas tareas. General Motors introdujo en 1962 la primera de estas máquinas, con la finalidad de ensamblar motores, convirtiéndose en la primera cadena de producción automatizada de la historia.

A raíz del éxito del Unimate, inventores de todo el mundo comenzaron a desarrollar tecnologías que permitieran mejorar la funcionalidad de los robots industriales, y su uso se extendió a todos los campos posibles: industrial, militar, espacial e incluso nuclear, en especial con la aportación de países como Japón, que es hoy pionero mundial en el perfeccionamiento de estos artilugios.

Los robots colaborativos

Un salto cualitativo en la utilización de la robótica industrial es la aparición de los cobots, o robots colaborativos. Con ellos, la conexión con el entorno de trabajo es absoluta y el autómata ya no es un equipo aislado por una valla protectora para evitar accidentes y a cuyo recinto solo se puede acceder con un protocolo de seguridad.

Los robots colaborativos son mucho mas pequeños y ligeros y están diseñados para integrarse como un trabajador más en la cadena de montaje. En BSH, tan solo una pequeña mampara transparente lo separa del trabajador que está a su lado, preparando el premontaje de las encimeras cuyas piezas luego son atornilladas por el robot, con la precisión y la infatigabilidad de un autómata.

Si el trabajador necesita que el robot pare, le basta con un simple contacto con la mano. Incluso se están desarrollando modelos de cobots dotados de un campo magnético que hace innecesario tocarlo físicamente. El entorno detecta el gesto.

Los robots colaborativos que emplea BSH en tareas de montaje solo pesan diez kilos y son fácilmente transferibles a otras posiciones en la cadena de fabricación. Cambiando la garra de su brazo articulado, pueden dedicarse a otro tipo de tareas. Unas características muy diferentes a las que tienen los robots industriales que se utilizan en la misma fábrica para trabajos de soldadura o en las prensas.

El robot más antiguo de la factoría cántabra de placas de cocción a gas se instaló en 2003. Con él se automatizaba el pegado con silicona de la pequeña pantalla de cristal que actuaba como cuadro de mandos en la encimera de acero inoxidable. Con la introducción de las encimeras de cristal cerámico, se fueron incorporando nuevos robots para el pegado de los perfiles y piezas. Unas tareas de precisión que antes de la introducción de los robots requerían un complejo y caro utillaje.

Tras su empleo en el premontaje de las encimeras, pasaron a encargarse también de las pruebas de calidad y de seguridad más repetitivas, como abrir y cerrar llaves de paso para comprobar si existen fugas o si el caudal de gas es el adecuado, y chequear la seguridad eléctrica de los productos.

El último paso ha sido la introducción de los robots colaborativos y, dentro de estos, la aplicación de la visión artificial, un cobot que emplea su cámara para saber dónde y cómo debe coger el embellecedor que luego pega con silicona en la encimera.

Desde la introducción del primer robot en 2003, el parque de autómatas de la fábrica santanderina de electrodomésticos ha crecido hasta alcanzar una treintena y su intención es incorporar este año otro de tipo tradicional para la línea de prensas, y dos más colaborativos, cuya aportación es bien acogida por los trabajadores: “Los operarios, lo ven mucho más amigable que un robot tradicional”, señala Daniel San Martín, responsable del departamento de ingeniería de BSH en Santander.

También su programación es mucho más sencilla, hasta el punto que puede llegar a aprender unos movimientos concretos moviéndole su brazo. La oficina de ingeniería de BSH trabaja precisamente en la digitalización en 3D de esos movimientos para programar más fácilmente el robot.

Un cambio de formación

Tampoco en esta fábrica se ha resentido el empleo por la introducción de autómatas. En la planta de BSH de Santander trabajan unas 400 personas y se ha convertido en el referente de esta multinacional de electrodomésticos, propiedad al 100% del Grupo Bosch desde 2015, para el desarrollo de nuevas placas de cocción a gas, que la planta cántabra también fabrica.

De hecho, los países que tienen más robots instalados, como Japón, Corea, EEUU o Alemania, tienen muy bajas tasas de desempleo. Lo que sí ha cambiado es el perfil de los trabajadores que necesita una planta robotizada, ya que deberán tener una formación específica para aprovechar las ventajas de la automatización. “Esto va a generar un cambio formativo, –subraya San Martín–, porque necesitas gente un poco más cualificada en todas estas áreas, también para su mantenimiento”.

Si los autómatas no generan más empleo por sí mismos, sí dan lugar a que puedan sostenerse los que ya tienen las fábricas, “porque te permite hacer nuevos productos o mantener aquellos que, de otra forma, no podrías fabricar a un precio razonable y de esta manera eres más competitivo en los mercados”, añade el responsable del parque de robots de la planta de BSH.

Es esa lógica de mercado la que convierte en imparable el proceso de robotización de la industria. Sobre todo, tras la irrupción de los cobots, que van a ser cada vez más frecuentes en las empresas, trabajando como un operario más en una línea de fabricación y liberándole de tareas mecánicas para poder dedicarlo a otras más creativas o que aporten más valor al producto final.

Robots hechos en Cantabria

Son muchas las industrias de Cantabria que ya cuentan en sus procesos de fabricación con sistemas automatizados. Y para atender a esa clientela potencial, han aparecido ingenierías locales especializadas, como Ingemotions o Ecol, dedicadas a la integración de equipos robóticos, a su instalación y al mantenimiento. O Enwesa, perteneciente al Grupo ENSA (Equipos Nucleares) y a Westinghouse, que puede automatizar y robotizar procesos industriales, desde el diseño hasta la línea de producción.

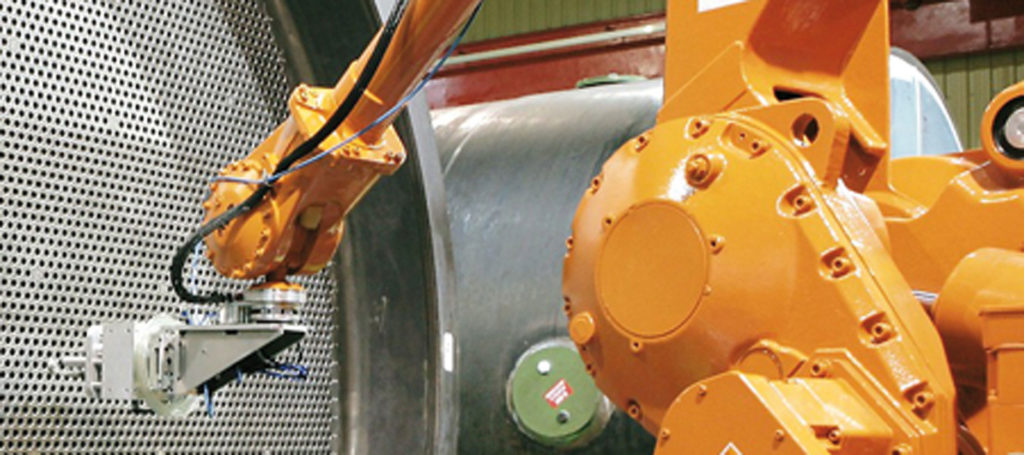

Enwesa ha realizado varios autómatas en los que integra la visión artificial, de forma que el robot es capaz de identificar códigos de barras, gama de colores o patrones, como el aplicado en la planta de Renault en Valladolid.

Enwesa ha hecho un robot para separar los materiales recuperables de la basuras domésticas

También ha desarrollado equipos automáticos de atornillado para la industria de la automoción que permiten la dosificación automática de los tornillos y el preapriete.

Enwesa comercializa desde hace tres años un sistema de separación de material en plantas de tratamiento de residuos sólidos urbanos. El sistema detecta materiales de interés entre los desechos, sobre todo PET, PEAD o aluminio, que forman la mayoría de envases de uso común. Una vez identificados por su forma, los recoge con un brazo robótico y los separa del resto de residuos. Este método, en determinadas condiciones de trabajo, es más indicado que otros de uso común, como los analizadores ópticos de materiales o la separación manual.

La industria nuclear es, por la naturaleza de su trabajo, uno de los campos más indicados para el uso de sistemas robotizados. ENSA, que presta una amplia variedad de servicios en las centrales nucleares, cuenta desde hace más de treinta años, con un Centro de Tecnología Avanzada en el que desarrolla aplicaciones especiales de robotización y automatización de procesos de fabricación, desde la soldadura a la limpieza, control e inspección o montaje. Entre otros, el Centro ha creado un equipo especialmente diseñado para soldar los cierres de los contenedores de combustible usado.

Jesús Polvorinos