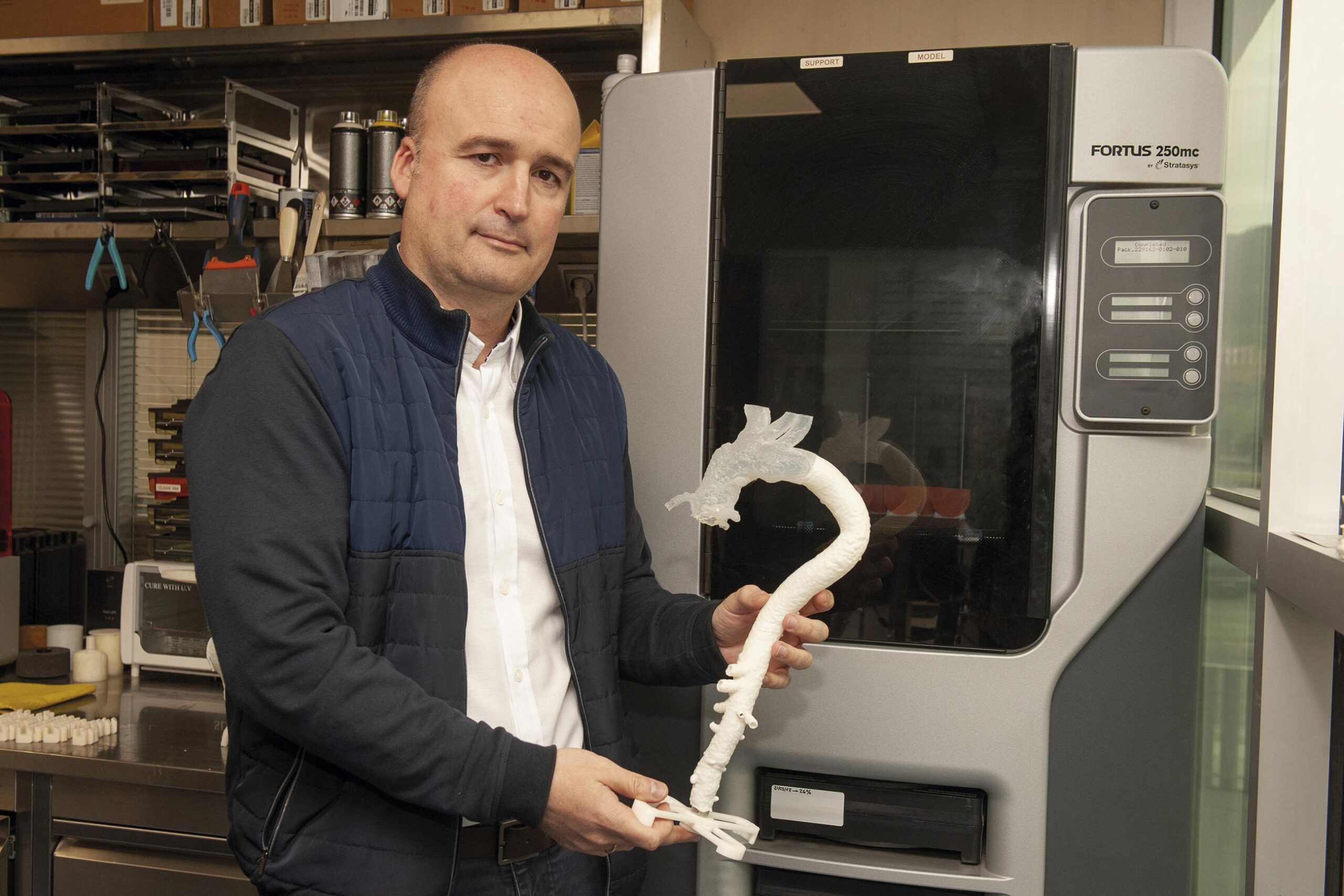

Vertebra3D: la empresa cántabra que imprime partes del cuerpo humano

El ingeniero Carlos Herrero se ha ido especializando en la impresión de órganos, guías y otras soluciones médicas

Cada vez más son más las empresas y particulares que utilizan la tecnología de impresión 3D, una actividad que alcanzó los 13.200 millones de dólares a nivel mundial en 2020. Permite construir prototipos y productos personalizados, y se usa en sectores tan diversos como la sanidad, la automoción, la industria aeroespacial o la investigación. El ingeniero cántabro Carlos Herrero siempre se ha sentido fascinado por esta tecnología y en 2016 apostó por incluirla en la empresa Servifrío de la que es jefe de producción. Ese fue el germen de Vertebra3D, que hoy proporciona huesos impresos para traumatólogos pero, también, piezas para la industria.

Aunque la impresión 3D tiene más de tres décadas, ha ido ganando relevancia en los últimos años, especialmente desde la aparición de impresoras domésticas que han democratizado esta tecnología. La llegada de la pandemia también ha contribuido a impulsar la impresión 3D, que desde entonces ha aumentado un 71% a nivel mundial.

Carlos Herrero, jefe de producción de Servifrío, apostó por incorporar esta tecnología profesional en la compañía en 2016. Su objetivo era fabricar componentes y herramientas a medida para su actividad fabril: guías de taladrado o de colocación, simulaciones e, incluso, piezas finales.

“Es una inversión que si te la planteas por su rentabilidad, probablemente no la haces. Tienes que creer en ello”, advierte este ingeniero técnico industrial, que se declara un entusiasta de la impresión 3D desde hace muchos años.

En Servifrío fueron utilizando sus impresiones para mejorar algunos de sus procesos. Poco después, ya se lo ofrecían a sus clientes, especialmente en el ámbito industrial, pero fue cuando el hermano de Carlos se rompió la mano y él decidió imprimir una réplica de su hueso y enseñárselo al médico que le trataba, cuando se decidió crear una compañía dedicada exclusivamente a este tipo de impresión: Vertebra3D.

En sus seis años de vida, la empresa astillerense ha realizado trabajos para sectores tan diversos como el del patrimonio cultural (esculturas en 3D que sustituyen a otras originales deterioradas) o la hostelería (ha elaborado el prototipo de un plato con forma de albarca para un restaurante de la región), pero son encargos puntuales; el 60% de su actividad está dedicada a la industria y el resto a la medicina.

Precisamente el sector sanitario es uno de los que plantea mayores expectativas de crecimiento, gracias a la capacidad que tiene la impresión 3D de ofrecer soluciones adaptadas a cada paciente.

Salud e Industria

Herrero tiene claro cuál es la mayor ventaja de esta tecnología: “fallar a bajo coste”. Los errores salen relativamente baratos y es posible hacer muchas pruebas. También es muy consciente de que permite mejorar otras técnicas. Lo comprueba a diario al imprimir en 3D guías de colocación o de montaje para hacer algunos trabajos de manera más segura.

En la industria, esto puede significar, según el ingeniero, que un aprendiz realice trabajos que normalmente haría un oficial de primera; en la sanidad, agrega, permite que el médico pueda llevar a cabo una operación sabiendo de antemano lo que se va a encontrar. Esto se traduce en menos errores y en una reducción de tiempos de las cirugías, lo que no solo abarata costes, sino que también disminuye el riesgo de infecciones en quirófano.

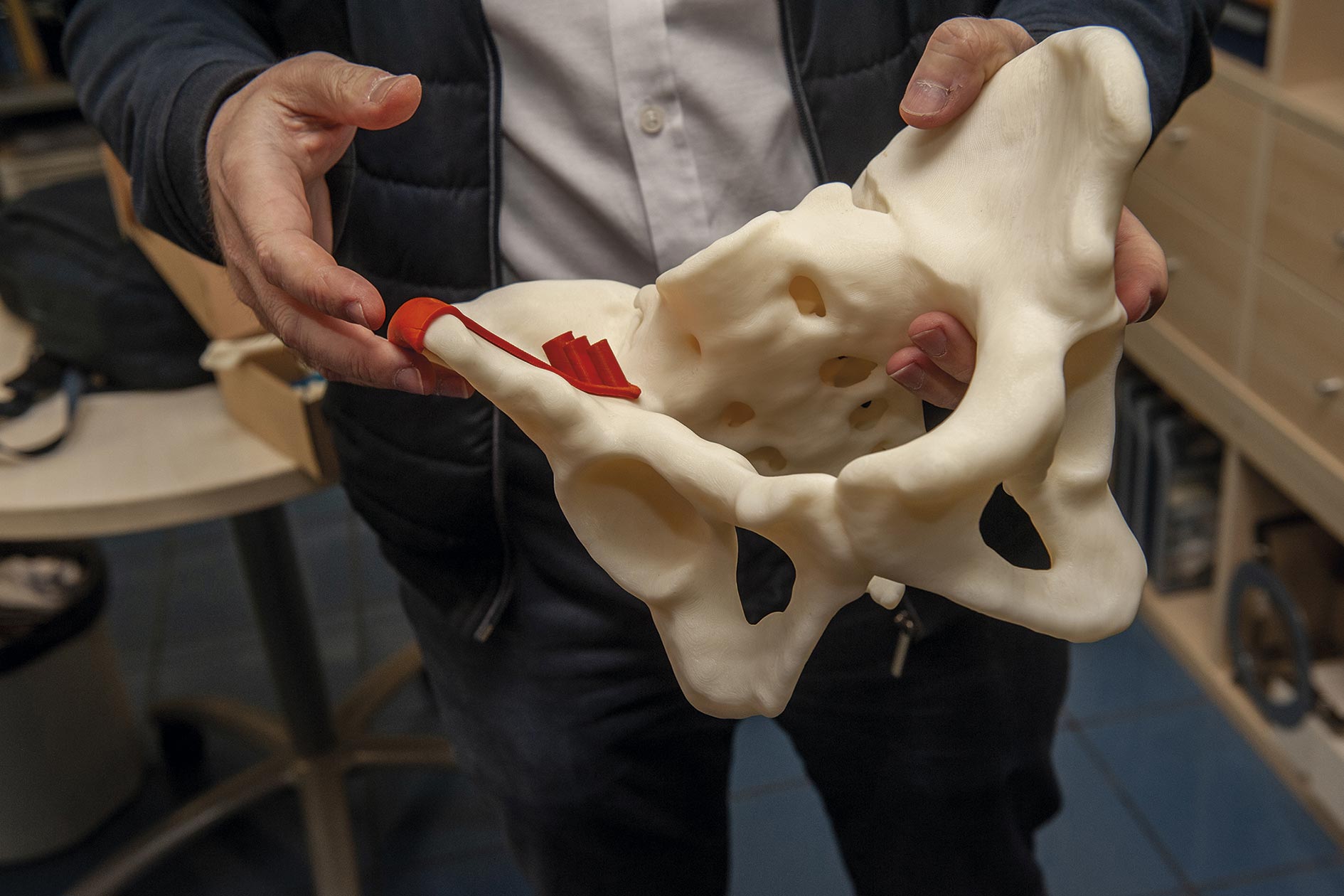

Los modelos 3D se utilizan ya para que los pacientes entiendan los procedimientos a los que se van a someter. “Los médicos les proporcionan algo tangible con lo que hacerse una idea de lo que va a ocurrir”, concreta el ingeniero, que añade otras ventajas: se disminuye la exposición a radiografías de los pacientes y permite practicar a los profesionales.

Puesto que el material es biocompatible y puede ser esterilizado en caso de ser necesario, estas impresiones pueden utilizarse en quirófano como cualquier otro instrumental médico.

Los biomodelos, que es el nombre que tienen estas piezas que imitan a las partes del cuerpo, pueden utilizarse en un gran número de especialidades. Por el momento, los destinatarios mas habituales son los servicios de Traumatología y Cardiología de Valdecilla y varias clínicas privadas de Madrid de estas especialidades y de Maxilofacial, pero Herrero destaca que esta tecnología puede usarse en prácticamente todos los campos de la medicina. Pone un ejemplo: “En Radiología se podrían hacer férulas de apoyo para que los aparatos se acoplen mejor al cuerpo de cada persona”.

Desde que Vertebra3D comenzó su andadura ha realizado decenas de trabajos. Aunque en muchos ha firmado cláusulas de confidencialidad, y por tanto no puede referirse a ellos, el ingeniero destaca algunos de los más interesantes, como la impresión de una arteria aorta con un aneurisma en el que se ve perfectamente el punto de inflamación, lo que le permitió a los cirujanos estudiar la entrada de catéteres antes de la operación.

También recalca la impresión de una barra para corregir la postura de una columna infantil que se estaba desviando, para lo que tuvo que parametrizar las vértebras de este paciente y predecir sus movimientos.

Durante los peores meses de la pandemia, Vertebra3D realizó cerca de 1.000 escudos protectores, de los que gran parte se donaron al Hospital Valdecilla, y, posteriormente, ha imprimido los clasificadores de las vacunas que se han utilizado en Cantabria.

El tiempo para hacer cada pieza varía, pero en general todos requieren un buen número de horas de trabajo. “Algunos proyectos médicos pueden llegar a alargarse varias semanas, ya que son casos únicos, muchos de ellos de gran complejidad y en los que se requieren varias reuniones con el cirujano”, explica el ingeniero, que revela que uno de los más recientes le ha llevado un año.

El proceso

Imprimir en 3D es un proceso más complejo de lo que puede parecer a simple vista. Si el cliente tiene la pieza a replicar, se escanea mediante unas cámaras especiales que hacen fotos por todos sus ángulos y crea una nube de puntos. Con esa información digital se dibuja en 3D y, finalmente, se imprime.

Los encargos sanitarios, por el contrario, parten de cero y obligan a buscar vías indirectas para acceder a la información y poder hacer la réplica exacta. Herrero, que es por el momento el único trabajador de su empresa, ha aprendido a leer los TAC médicos, la base de la mayoría de sus proyectos del campo de la salud. “Con el TAC, realizo el diseño 3D”, que determinará la calidad del producto final. “Puedes tener la mejor impresora del mundo, pero si no sabes diseñar en este formato, no sirve de nada”, añade.

Dependiendo de las características de la pieza a imprimir (dureza, resistencia, maleabilidad…), se elige el material entre una gama de unos diez plásticos que admiten las máquinas de impresión.

Vertebra3D trabaja con dos equipos distintos. El primero es de tecnología FDM (fuse deposition modeling), o impresión por deposición fundida. Cuenta con dos extrusores, uno de los cuales vierte el plástico y el otro la base. Una vez fabricadas, las piezas se meten en ácido para eliminar las partes sobrantes (la base).

El otro funciona con tecnología SLA (estereolitografía) y se basa en la polimerización de cada una de las capas que forman la pieza con un láser sobre un tanque de resina. Es un tipo de impresión mucho más precisa, por lo que se suele utilizar para piezas más pequeñas.

Presente y futuro

Herrero asegura que, por el momento, existen pocas empresas nacionales que se dediquen a esta actividad, especialmente en el campo de la medicina. Su margen para crecer es grande, pero uno de los mayores problemas de esta tecnología, según el ingeniero, es que los clientes consideran que la impresión en 3D es algo barato. “Aunque sus materiales lo sean, lo que cuesta es la labor de ingeniería que hay detrás de cada impresión, el llegar hasta el producto final individualizado”, explica.

Su sueño es poder adquirir una impresora 3D para metal. “Esto son palabras mayores”, reconoce, porque puede costar un millón de euros. Esto le permitiría imprimir en titanio biocompatible y adentrarse en el mundo de las prótesis, la evolución natural para convertirse en una gran empresa del sector.

María Quintana