‘El parón nuclear fue duro pero nos hizo más fuertes: Estamos preparados para cualquiera de las futuras centrales’

María Vega, directora de Desarrollo de Negocios y Participadas de ENSA:

Cincuenta años después de su creación, Equipos Nucleares (ENSA) es un referente internacional en el sector y ha propiciado que Cantabria sea la única comunidad donde existe un clúster de la industria nuclear, aunque no tenga ninguna central. Su camino no ha sido fácil. A poco de abrir sus puertas, ENSA se encontró un panorama radicalmente distinto al que motivó su creación. Las grandes industrias españolas de bienes de equipo que la fundaron querían participar en el gran negocio que se avecinaba con la construcción de varias decenas de centrales nucleares, pero ese programa se canceló en 1984 con la moratoria nuclear. Convertida en empresa pública, ENSA logró sobrevivir, al conseguir contratos fuera del país, diversificar su actividad con trabajos de mantenimiento y recarga de combustible y con su participación en proyectos científicos, como el ITER. Hoy, la planta está preparada para tomar parte en cualquiera de los proyectos que están en desarrollo en el campo nuclear, desde los microrreactores a las centrales de fusión.

La crisis del petróleo de 1973 interrumpió una época de gran crecimiento en la economía mundial y aunque a España tardó varios años en llegar, lo hizo con crudeza, así que las dos últimas grandes fábricas levantadas en la región, Equipos Nucleares (ENSA) y Cunosa (la cubertera del grupo Magefesa) pronto se enfrentaron a una realidad muy distinta de aquella para el fueron creadas.

Antes de inaugurar sus instalaciones, ENSA ya tenía un importante volumen de pedidos, lo que parece extraño en un sector, como el nuclear, que exige grandes garantías a los suministradores. El hecho de que detrás de la fábrica cántabra estuviesen los más importantes fabricantes españoles de equipos metalúrgicos y eléctricos ofrecía confianza, pero también el respaldo tecnológico de sus partners internacionales. El mundo estaba inmerso en un ambicioso programa de construcción de centrales nucleares, la energía de moda, y España ya había levantado las primeras. Pero, en pocos años, ese panorama cambió bruscamente, con moratorias nucleares en muchos otros países (entre ellos, España) y ENSA tuvo que complementar la fabricación de las grandes vasijas que forman el corazón de las centrales nucleares con una búsqueda muy activa de clientes en el extranjero, la producción de otros componentes y con servicios complementarios. Esa diversificación le ha llevado a cumplir ahora 50 años con una posición de mercado muy sólida.

Otras industrias cántabras de la época, como la citada Cunosa, no fueron capaces de sobrevivir al cambio de ciclo y, de hecho, no se volvieron a levantar fábricas de gran porte en la región hasta muchas décadas después.

El Gobierno de Franco mostró, desde muy pronto, interés por la industria nuclear para la generación de energía, en la idea de que colocaría al país en un club muy selecto y dejaría atrás el estigma del aislamiento internacional. Por eso se apuntó con entusiasmo al programa de Átomos para la Paz del presidente norteamericano Eisenhower, que pretendía dar un uso civil a los avances que se habían producido en la fisión del átomo y que solo eran conocidos por la opinión pública en su vertiente más trágica, la bomba atómica. Si el primer reactor nuclear con fines pacíficos se instaló en Vallecitos (California) en 1957, y apenas un año después EE UU autorizaba la exportación a España de un reactor de investigación de 3 MW para la entonces recién creada Junta de Energía Nuclear, que la utilizó para producir isótopos radioactivos de uso médico.

La empresa privada nacional se interesó enseguida por esta fuente de energía y en ello tuvo un papel fundamental un cántabro, el director de Electra de Viesgo, Manuel Gutiérrez-Cortines. A pesar de no ser una de las grandes empresas del sector, consiguió que Iberduero le apoyase en el proyecto para construir la central de Garoña, a través de una sociedad conjunta que denominaron Nuclenor. Tras recibir el visto bueno gubernamental, iniciaron la construcción en 1966 y la concluyeron en 1971.

A medida que se levantaban centrales nucleares en España y que se multiplicaban los proyectos (llegaron a manejarse varias decenas, salpicadas por todo el país), resultaba más evidente la necesidad de contar con empresas nacionales especializadas. La fiscalidad aplicada a la importación de componentes para estas centrales había dejado fuera de juego a las empresas nacionales de bienes de equipo que podían haber suministrado piezas o subconjuntos, porque tributariamente resultaba más barato importar el conjunto completo. Cuando se corrigió esta circunstancia impositiva, las aportaciones de las empresas nacionales como Babcock & Wilcox, La Maquinista Terrestre, Mecánica de la Peña, Duro Felguera o Bazán pasaron a superar el 50% de los suministros en las centrales nucleares de Almaraz, Lemóniz y Ascó.

Los socios iniciales y el emplazamiento

La expectativa de un gran negocio –dado lo ambicioso que era el Plan Energético Nacional de la época– propició que parte de esas grandes empresas nacionales promovieran la creación de Equipos Nucleares. La idea inicial había partido de Babcock & Wilcox y de la pública Astilleros Españoles a mediados de los años 60 cuando formaron una agrupación para analizar la rentabilidad económica que podía tener una fábrica para la construcción de las vasijas, los generadores de vapor y otros equipos del circuito primario de las centrales nucleares, el más comprometido dese el punto de vista técnico, ya que es el más íntimamente relacionado con el proceso de fisión nuclear, el corazón de la central.

Tanto las compañías como el Gobierno quedaron convencidos de la viabilidad de la idea y en 1972, el Consejo de Ministros adjudicó su explotación a un consorcio formado por B&W (34%), La Maquinista Terrestre y Marítima (34%), Mecánica de la Peña (24%) y Stein et Rubaix Española (8%). Con estas participaciones formaron en 1973 la compañía Equipos Nucleares SA.

Había mucha prisa, tanta que para entonces ya estaban muy avanzadas otras tareas, como la búsqueda de un emplazamiento. Por el gran tamaño de las piezas a construir, era imprescindible que estuviese en un puerto de mar o en un entorno en el que la fábrica pudiera disponer de unos muelles propios para el embarque. También se prefería un lugar con cierta tradición industrial.

Con estas premisas, se optó por la bahía de Santander, ya que de esta forma, el Gobierno pretendía cumplir un compromiso de reindustrialización con la provincia. Esta fue la explicación oficial, aunque lo probable es que se valorase también la conveniencia de evitar la conflictividad y el terrorismo del País Vasco, aunque la mayor parte de las empresas españolas de bienes de equipo estaban ubicadas allí. El hecho de tratarse de unos componentes destinados a la industria nuclear añadía riesgos en este sentido, aunque se trataba de grandes piezas metálicas forjadas y mecanizadas comparables a las de otros talleres de calderería pesada. La diferencia está en un proceso de fabricación mucho más sofisticado, por las altísimas prestaciones a las que van a estar sometidas en la central.

Después de múltiples estudios geológicos, la factoría se construyó en unas marismas de Maliaño cercanas a la Punta de Parayas, recrecidas en alrededor de una tercera parte con rellenos de la bahía, hasta poder disponer de calado suficiente para un puerto propio capaz de acoger buques de hasta 10.000 toneladas. Con estos rellenos se alcanzaba una superficie de 150.000 metros cuadrados.

Una enorme inversión

El proyecto estaba tan avanzado que solo dos semanas después de constituirse la sociedad, en 1973, era presentado ante la Dirección de Industria Siderometalúrgicas y Navales. Eso sí, en algunos aspectos no resultó muy exacto, porque estimaba una inversión de 1.500 millones de pesetas (nueve millones de euros) y finalmente se disparó a 5.000 millones de pesetas (30 millones de euros), una cantidad enorme para la época.

No hubo remilgos económicos. España tenía la necesidad estratégica de contar con una industria nuclear propia y las grandes empresas de equipamiento no podían dejar escapar la oportunidad. Lo que no había es tecnología propia y, por tanto, era imprescindible asociarse con alguna de las grandes multinacionales del sector, algo que, a la vez, abría la posibilidad de participar en sus proyectos en otros países.

No obstante, la primera decisión se orientó en una dirección muy distinta. Ante la falta de experiencia en instalaciones como la que se iba a montar en Maliaño, los promotores buscaron la asistencia técnica de la italiana Breda Termomecánica, que después se llamaría Ansaldo y más tarde sería adquirida por Westinghouse. Al apostar por una compañía independiente de los grandes tecnológicos nucleares pretendían que la planta fuese polivalente para los distintos tipos de centrales que se estaban construyendo y evitar centrarse en una sola tecnología. También contribuyó el que resultase más fácil desplazarse a Milán, donde llegó a haber hasta 40 técnicos cántabros en formación simultáneamente, que a EE UU.

Los trabajos para la construcción de la fábrica se iniciaron en 1974 y duraron hasta el otoño de 1976. Poco después salían de ella los primeros componentes. La planta tenía tres naves, en las que se repartían las piezas por tamaños y, aunque su estructura pueda compararse con una gran calderería pesada, sus condiciones técnicas poco tienen que ver. La exigencias de estos componentes tanto en la composición del metal como en sus soldaduras y mecanizado de precisión conllevan la necesidad de tener laboratorios; un área limpia en sobrepresión, que se utiliza, por ejemplo, para el entubado de los generadores de vapor; un torno vertical; un acelerador lineal; un horno de distensionado con solera móvil y capacidad de hasta 500 Tm; un foso para hacer pruebas hidroestáticas en vertical… Equipamientos muy sofisticados, controles constantes y unos soldadores y mecanizadores muy cualificados.

Se apuraron los tiempos para no perder la posibilidad de suministrar los equipos que iba a requerir la tercera oleada de centrales españolas, y todo ocurrió muy deprisa, incluida la formación de los alrededor de 550 trabajadores que formaron la plantilla inicial. De hecho, antes de abrir las puertas, ENSA ya tenía firmados varios contratos, algo muy poco habitual en un sector que mira con recelo a las empresas sin experiencia. El primero de ellos fue la vasija de la central de Valdecaballeros I (1975), que hubo de iniciarse en la fábrica italiana de Breda Termoeléctrica, porque la factoría de Maliaño aún estaba en obras. ENSA también se estrenaba con contratos para Sayago, Trillo I y Vandellós II.

El parón nuclear

A pesar de que esta carga de trabajo parecía augurar una trayectoria cómoda, el panorama cambió pronto, por la crisis económica que coincidió con la llegada de la democracia y la nueva realidad política del país. El fin del franquismo abría una etapa ilusionante pero mucho más convulsa socialmente y los proyectos nucleares se enfrentaban a una creciente oposición popular. De hecho, las amplísimas previsiones sobre el incremento del parque nuclear que había hecho el Plan Energético Nacional de 1975 ya no volvieron a aparecer en los siguientes. Incluso las centrales en construcción empezaron a tener serios problemas con las autorizaciones administrativas y la propia crisis económica hizo que sus promotores tuviesen serias dudas sobre la continuidad de los proyectos.

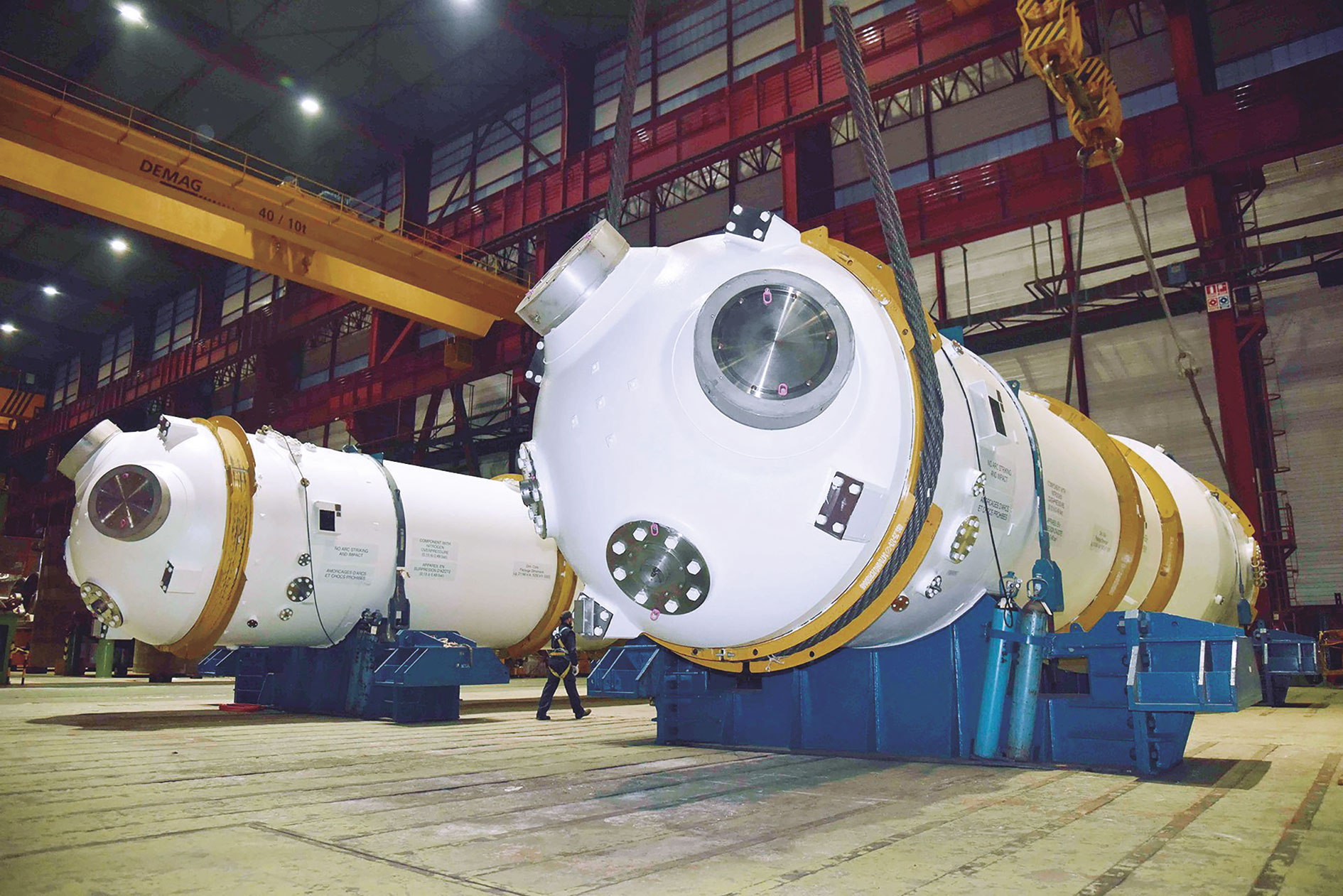

La planta de Equipos Nucleares estaba dimensionada para trabajar simultáneamente en el equipamiento completo del circuito primario de tres centrales, pero cada componente representa un trabajo complejo y dilatado en el tiempo, por lo que en 1980 seguía ocupada con encargos para cinco nucleares y en 1981 consiguió el contrato para todo el aparataje de Trillo I. Ese verano entregó la vasija de Valdecaballeros I, una pieza de 500 toneladas que había requerido 340.000 horas de trabajo en fábrica. En 1984 entregó casi todos los componentes de Trillo I y de Vandellós II.

Pero las dudas de las compañías eléctricas y el parón por tiempo indefinido de las nucleares decidido por el nuevo Gobierno hizo que el mercado nacional se agotase por falta de nuevos proyectos.

Afortunadamente para una empresa que estaba centrada en esta tecnología y no tenía fácil transformación, ya en el año 1977 obtuvo los sellos N y NPT del ASME, que le abrían las puertas para el suministro de componentes a prácticamente cualquier país, aunque en el resto del mundo también crecían los movimientos críticos hacia las nucleares. Además, había establecido relaciones estrechas con los tecnólogos internacionales más importantes del sector: Westinghouse, Siemens, General Electric, KWU… que le dieron la oportunidad de participar en sus proyectos. Eso le permitió, por ejemplo, fabricar la tapa de la vasija del reactor la central argentina de Atucha 2, una pieza de 400 toneladas que supuso un logro muy significativo, dado que se trataba de una central de agua pesada (con deuterio, o hidrógeno pesado), una tecnología más compleja, muy distinta a las anteriores en que había trabajado.

ENSA se abría camino para participar tanto en proyectos de centrales basadas en el agua ligera como en las de agua pesada y, en momentos de gran incertidumbre, eso le permitió lograr contratos para dos centrales indias y otras dos alemanas, que le abrieron más puertas, entre ellas, las de las centrales de EE UU, donde ha tenido importantes encargos.

No obstante, son años difíciles. La moratoria nuclear española de 1984 le supuso, entre otros muchos efectos a largo plazo, la anulación del proyecto para la central Trillo II, lo que dejó a ENSA en ese momento sin el 40% de su cartera de trabajo.

Al cancelarse el ambicioso programa nuclear español para el que Equipos Nucleares había sido diseñada, los socios privados perdieron el interés y el INI (hoy SEPI) se vio forzado a ir adquiriendo las diferentes participaciones hasta llegar a controlar el 100% de la sociedad.

A la empresa cántabra, con medio millar de operarios y unas grandes instalaciones por amortizar, no le bastaba con los trabajos conseguidos fuera y probó nuevos campos de actividad. Incluso se llegó a plantear dedicarse a la calderería convencional, pero no solo suponía una readaptación compleja sino que era muy difícil ajustar sus costes a un producto de menor valor añadido.

En esa época hizo trabajos para otros sectores, como la industria marina, la aeroespacial o las instalaciones científicas, lo que le sirvió para sobrevivir –con severos ajustes de plantilla– y, sobre todo, para acumular experiencias que le permitieron presentarse ante los potenciales clientes como un socio fiable.

De proyectos científicos a recargas

Fue muy relevante la consecución, en 1985, de un contrato para el CERN, el organismo europeo para la investigación nuclear.

Unos años antes también había apostado por ampliar su campo de actividad hacia los servicios. Dado que tenía que garantizar el funcionamiento de los equipos fabricados en Maliaño, decidió que podía ofrecer otros servicios a sus clientes y, a los dos años de crear un área de negocio específica, estos trabajos ya aportaban un 20% de la facturación total. Dentro de esa línea de negocio empezó a ofrecer trabajos de descontaminación, tratamiento de residuos y desmantelamiento de centrales.

En 1985 encuadró estas actividades en una sociedad al 50% con Westinghouse que denominaron Enwesa. El socio americano le proporcionaba la posibilidad de añadir un nuevo servicio, la recarga de combustible en las centrales españolas que se han construido con sus diseños y el mantenimiento de buena parte de sus equipos. Desde 1997, ENSA ha ido ganando participación accionarial en esta sociedad, que luego denominó Enwesa Operaciones e incorporó a su grupo. A lo largo del tiempo, esta filial ha ido aumentando sus áreas de actividad a otras tecnologías de generación eléctrica y en la actualidad presta servicios de mantenimiento a todas las centrales nucleares españolas y a buena parte de las europeas.

También a mediados de los años ochenta, ENSA comienza a diseñar y fabricar estructuras para el almacenamiento del combustible gastado, atendiendo a un problema de las centrales españolas, que se veían con problemas para conseguir su retirada y se vieron forzadas a buscar un mejor aprovechamiento de las piscinas donde lo almacenan provisionalmente (el agua es un aislante natural).

ENSA diseñó los contenedores y bastidores de almacenamiento que son utilizados por muchos de sus clientes para multiplicar la capacidad de estas piscinas, una tecnología que ha mejorado la posición de mercado y el valor añadido de la empresa cántabra, al combinar la fabricación con la prestación de servicios muy cualificados.

Algunos de los hitos alcanzados por la empresa permiten valorar mejor su posición internacional: Desde los años 90 es la compañía que más generadores de vapor ha sustituido en las centrales estadounidenses. También exporta desde hace décadas estos generadores de sustitución a China, y ha entrado con equipamientos completos en centrales de Taiwán, Corea del Sur, Japón, Francia, Finlandia, Suecia o Sudáfrica.

‘El reto se convirtió en oportunidad’

María Vega, directora de Desarrollo de Negocio y Participadas de ENSA valora lo que supuso la Moratoria Nuclear española para la compañía, con la perspectiva que dan las cuatro décadas transcurridas: “Por supuesto que supuso un punto de inflexión para todas las empresas que habíamos nacido y crecido ligadas a este sector, pero esas circunstancias fueron especialmente duras para aquellas vinculadas al 100% con el programa nuclear, como era nuestro caso. Y, como ocurre tantas veces, un reto se convirtió en una oportunidad para poder abordar un mercado internacional que ha posibilitado el cumplir 50 años de actividad”.

En este tiempo, ENSA, además, ha extendido su cartera de productos a todo el ciclo de vida de las centrales, desde su instalación inicial a la reposición de los equipos que agotan su vida útil, recargas del combustible, el almacenamiento del ya gastado y el desmantelamiento tras el cierre definitivo. La empresa cántabra ha venido participando desde el principio en todos los desmantelamientos de centrales que han tenido lugar en España (Vandellós I, el GEN-1 del CIEMAT y la central de Zorita) y pretende hacer otro tanto con la de Santa María de Garoña.

Los bastidores que fabrica, para aumentar significativamente la capacidad de almacenamiento de combustible usado en las piscinas de las centrales, se usan en Finlandia, Corea del Sur, China y, por supuesto, España. Y cuando las piscinas ya no dan más de sí, también les ofrece contenedores de almacenamiento en seco, en los que también realiza las operaciones de carga. “Recientemente hemos realizado nuestra carga número 100 en una central española y con cero incidentes de seguridad”, recalca Vega.

El futuro, por tanto, es esperanzador, algo que nadie hubiese imaginado cuando, de la noche a la mañana, desapareció el motivo que había llevado a crear la planta: el plan nuclear español. No son muchas las centrales que se construyen ahora en todo el mundo, pero hay proyectos en Reino Unido o Francia, en los que la fábrica intentará participar.

Preparada para cualquier nueva central

La energía nuclear está en pleno proceso de cambio tecnológico, en la búsqueda de centrales más compactas, y ENSA está convencida de poder superar este reto. Tanto que su intención es participar en todos los desarrollos que están en marcha: modulares, flotantes, microrreactores que puedan instalarse cerca de los puntos de consumo, reactores refrigerados por sodio, por plomo líquido… incluso los de fusión. “Afortunadamente, esta situación nos hace ver el futuro con optimismo, ya que nuestras capacidades casan perfectamente para poder acometer la fabricación de los componentes de estos nuevos reactores”, sostiene Vega

La sociedad pública fue la que entregó el primer equipo de la futura central de fusión del ITER en Cadarache (Francia). Desde entonces, ENSA ha tenido varios contratos más para este proyecto, entre ellos la vasija de vacío, una de las piezas críticas, que también se encargó de montar en la planta francesa. “Es un proyecto lleno de retos y que te lleva a innovar y a estar en la vanguardia tecnológica”, añade Vega.

Son contratos que han obligado a trabajar con nuevas geometrías y materiales, y para acometerlos, ENSA ha tenido que desarrollar nuevas técnicas de soldadura y de inspección. “Todos estos desarrollos son muy valorados no solo por el ITER, también por nuestros clientes privados y son una buena vía para potenciar oportunidades de negocio tanto en las nucleares convencionales como en el futuro campo de la fusión y en los reactores experimentales”, apostilla la directora de Desarrollo de Proyectos y Participadas. De hecho, ya ha empezado a fabricar piezas para reactores modulares compactos, aunque se trata de modelos de demostración.

La presencia de ENSA en Cantabria ha resultado una oportunidad en un sector tecnológico que, de otra forma, nunca se hubiese presentado. Es sintomático que en una provincia tan pequeña como Cantabria, donde no hay centrales nucleares instaladas, se haya formado un clúster nuclear, el único de España, que preside la propia María Vega, en nombre de la compañía. Ella cree que ENSA atiende de esta manera, el compromiso con la industrialización de la región que llevó a emplazarla en Cantabria, y a su carácter de empresa pública.